Accesorios para cables termorretráctiles vs. termorretráctiles: Guía comparativa

2025-09-19 17:23Las terminaciones y empalmes de cables son fundamentales para garantizar la seguridad, la fiabilidad y la longevidad de los sistemas eléctricos. Los accesorios termorretráctiles y termorretráctiles son las dos tecnologías principales que se utilizan para lograr aislamiento, sellado y protección ambiental en las uniones y terminaciones de cables. Si bien ambas cumplen la misma función fundamental, difieren significativamente en sus métodos de instalación, características de rendimiento y aplicaciones ideales.

1. Cómo funcionan

Accesorios termorretráctiles

Estos accesorios están hechos de materiales poliméricos (a menudo poliolefina) que han sido preexpandidos durante su fabricación mediante reticulación por radiación. Al calentarse con un soplete de propano o una pistola de aire caliente, el material se contrae radialmente (normalmente en una proporción de 3:1 o 4:1) para formar un sello hermético y conforme alrededor del cable. Muchos productos termorretráctiles también incluyen una capa selladora que se funde durante el calentamiento para proporcionar una barrera contra la humedad ambiental.

Accesorios termorretráctiles

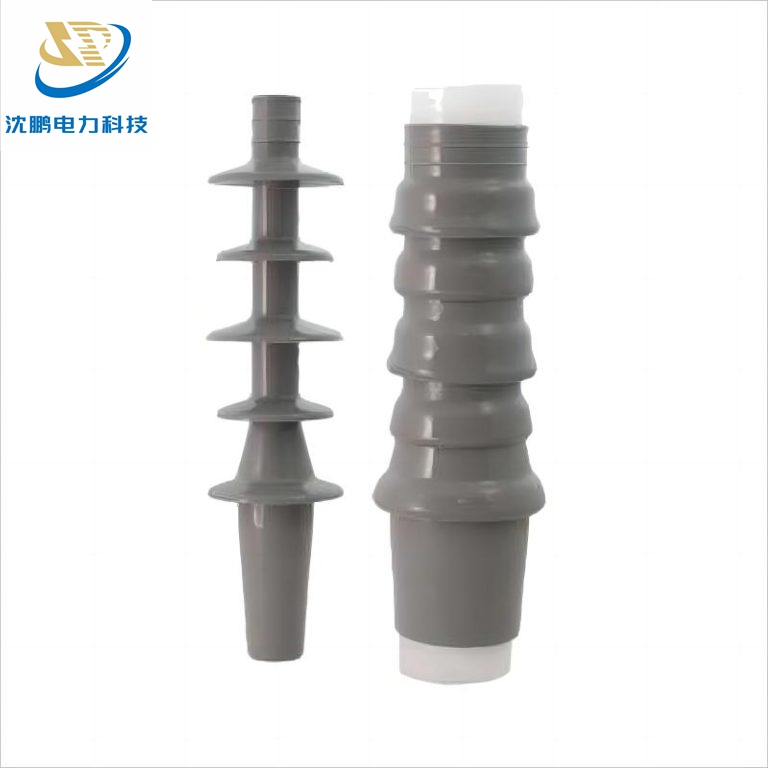

Los accesorios termorretráctiles están fabricados con silicona o caucho EPDM altamente flexible, preexpandido y fijado sobre un núcleo de soporte de plástico extraíble. Durante la instalación, el núcleo se extrae (generalmente a mano), lo que permite que el material se contraiga elásticamente sobre el cable sin ninguna fuente de calor externa. Esto crea una presión instantánea y un sellado fiable.

2. Diferencias clave

La principal diferencia entre estas dos tecnologías radica en su proceso de instalación y el comportamiento del material. Los accesorios termorretráctiles requieren la aplicación de una fuente de calor externa, como un soplete de propano o una pistola de aire caliente, para activar la contracción. El material polimérico se contrae radialmente al calentarse, formando un sello hermético alrededor del cable. Este proceso requiere habilidad y cuidado para garantizar un calentamiento uniforme y evitar daños.

En cambio, los accesorios termorretráctiles utilizan componentes de caucho preexpandido sujetos por un núcleo de soporte de plástico extraíble. La instalación se realiza simplemente extrayendo este núcleo, lo que permite que el material se contraiga elásticamente sobre el cable sin calor. Esto hace que el proceso sea más rápido, seguro y menos dependiente de la habilidad del instalador.

Otra diferencia crucial es la característica final del accesorio instalado. Los materiales termorretráctiles, generalmente a base de poliolefina, se vuelven rígidos al enfriarse, formando un sello resistente pero inflexible. Los accesorios termorretráctiles, generalmente fabricados con silicona o caucho EPDM, conservan una gran flexibilidad incluso después de su instalación. Esta flexibilidad inherente hace que los accesorios termorretráctiles sean superiores para aplicaciones sujetas a vibraciones, ciclos térmicos o pequeños movimientos del cable.

Además, ambas tecnologías difieren significativamente en su idoneidad para diversos entornos. La instalación de termorretráctiles implica llamas abiertas o altas temperaturas, lo que la hace inadecuada para atmósferas peligrosas o explosivas. La contracción en frío, al ser un proceso sin llama, es ideal para estos lugares peligrosos. Los accesorios de contracción en frío también suelen ofrecer una mayor resistencia a temperaturas extremas, radiación UV y a la intemperie gracias a su construcción de caucho de silicona, lo que a menudo proporciona un rango de temperatura de funcionamiento más amplio y una mayor vida útil en condiciones exteriores adversas.

3. Campos de aplicación

El termorretráctil se utiliza normalmente para:

Plantas industriales y subestaciones interiores donde la aplicación de calor es segura.

Instalaciones fijas con mínimo movimiento o vibración.

Proyectos sensibles al presupuesto donde el costo del material es una preocupación principal.

Terminaciones de AT y MT en ambientes secos y accesibles.

El encogimiento en frío se prefiere para:

Entornos explosivos o inflamables (por ejemplo, plantas químicas, minas) donde estén prohibidas las llamas abiertas.

Espacios confinados o de difícil acceso (por ejemplo, uniones subterráneas, túneles de cables).

Aplicaciones que requieren flexibilidad (por ejemplo, góndolas de turbinas eólicas, maquinaria vibratoria).

Instalaciones críticas Donde la velocidad, la seguridad y la confiabilidad se priorizan sobre el costo.

Aplicaciones exteriores y sumergibles Debido al sellado ambiental superior y a la resistencia a los rayos UV y al ozono.